作爲一種(zhong)傳統焊接技(jì)術,目前波峰(fēng)焊接技術依(yī)然在電子制(zhi)造⛷️領域發揮(hui)着積極作用(yòng)。介紹了波峰(feng)焊接技術的(de)原理,并分🈲别(bie)從焊接前的(de)質量控制、生(sheng)産工藝材料(liao)及工藝參數(shù)這三個方面(miàn)探🛀🏻讨了提高(gao)波峰焊質量(liang)的有效方法(fǎ)。

波峰焊是将(jiāng)熔化的焊料(liào),經電動泵或(huò)電磁泵噴流(liu)成設計要求(qiú)的焊料波峰(feng),使預先裝有(you)電子元器件(jiàn)👄的印制闆通(tong)過❌焊料⁉️波峰(feng),實現元器件(jiàn)焊端或引腳(jiao)與印制闆焊(han)盤之間機械(xiè)與電😄氣連接(jie)的軟釺焊。波(bō)峰焊用于印(yìn)制闆裝聯已(yǐ)有20多♋年的曆(lì)史,現在已成(cheng)爲一種非常(chang)成熟的電子(zǐ)裝聯工藝技(jì)術,目前主要(yao)⚽用于通孔插(cha)裝組件和采(cǎi)用混合組裝(zhuāng)方式的表面(mian)組件的焊接(jie)。

1 波峰焊工藝(yì)技術介紹

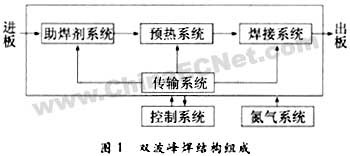

波(bo)峰焊有單波(bo)峰焊和雙波(bo)峰焊之分。單(dan)波峰焊用于(yu)SMT時,由于焊料(liào)的"遮蔽效應(yīng)"容易出現較(jiào)嚴重的質量(liàng)問題,如漏焊(hàn)、橋接和焊縫(feng)不充實等缺(que)陷。而雙波峰(feng)則較好地克(ke)服了這個問(wèn)題,大大減⁉️少(shǎo)漏焊、橋接🔱和(hé)焊縫不充實(shi)等缺陷,因此(ci)目前在表面(mian)組裝中廣泛(fan)采用雙波峰(fēng)焊工藝和設(she)備,見圖1。

波峰(feng)錫過程:治具(jù)安裝→噴塗助(zhu)焊劑系統→預(yu)熱→一次✨波峰(feng)🔴→二次波峰→冷(lěng)卻。下面分别(bie)介紹各步内(nei)容及作用。

1.1 治(zhi)具安裝

治具(jù)安裝是指給(gei)待焊接的PCB闆(pan)安裝夾持的(de)治具,可以限(xian)✨制基闆🈲受熱(re)變形的程度(du),防止冒錫現(xiàn)象的發👈生,從(cong)而确🔴保浸錫(xi)效果的穩定(ding)。

1.2 助焊劑系統(tong)

助焊劑系統(tong)是保證焊接(jiē)質量的第一(yī)個環節,其主(zhu)要🐇作用是均(jun)💜勻地塗覆助(zhu)焊劑,除去PCB和(he)元器件焊接(jiē)表面⛹🏻♀️的氧化(huà)層和防😍止焊(han)接過程中再(zài)氧化。助焊劑(ji)的塗覆一定(dìng)要均勻,盡😍量(liàng)不産生堆積(ji),否則将導緻(zhi)焊接短路或(huò)開路。見圖2。

助(zhù)焊劑系統有(you)多種,包括噴(pen)霧式、噴流式(shì)和發泡式。目(mù)前一般使用(yong)噴霧式助焊(hàn)系統,采用免(miǎn)清洗助焊👉劑(jì),這是因爲免(miǎn)清洗助焊劑(jì)中固體含量(liang)極少,不揮發(fā)無含👌量隻有(yǒu)1/5~1/20。所以必須采(cǎi)用噴霧式💋助(zhu)焊系統塗覆(fu)助焊劑,同時(shí)在焊接系統(tong)中加防氧化(hua)系統,保證㊙️在(zài)PCB上得到一㊙️層(céng)均勻細密㊙️很(hěn)薄的助焊劑(jì)塗層,這樣☎️才(cai)不會因第一(yī)個波的擦洗(xǐ)作用和助焊(han)劑的揮發,造(zao)成助焊劑量(liang)不足,而導🔞緻(zhi)焊料橋接和(hé)拉尖。

噴霧式(shì)有兩種方式(shi):一是采用超(chao)聲波擊打助(zhu)焊劑,使🍓其💋顆(ke)粒變🤞小,再噴(pen)塗到PCB闆上。二(èr)是采用微細(xì)噴嘴在一定(dìng)空氣壓力下(xià)噴霧助焊劑(jì)。這種噴塗均(jun)勻、粒度小、易(yi)于控制,噴霧(wu)高度/寬度💋可(kě)自動調節,是(shì)今後發展的(de)主🤞流。

1.3 預熱系(xi)統

1.3.1預熱系統(tǒng)的作用

(1)助焊(hàn)劑中的溶劑(jì)成份在通過(guo)預熱器時,将(jiang)會受熱🐇揮發(fa)。從而☔避免溶(rong)劑成份在經(jing)過液面時高(gao)溫氣化造成(chéng)炸裂㊙️的現象(xiang)發生,最終防(fang)止産生錫粒(lì)的品質隐患(huàn)。 (2)待浸錫産👈品(pǐn)搭載的部品(pin)在通過預熱(rè)器時的🥰緩慢(man)升溫,可避免(mian)過波峰時因(yin)驟熱産生的(de)物理作📧用造(zào)成部品損傷(shang)的情況發生(sheng)。

(3)預熱後的部(bu)品或端子在(zài)經過波峰時(shi)不會因自身(shēn)溫度較低的(de)因素大幅度(du)降低焊點的(de)焊接溫度,從(cong)而确保焊接(jie)在規定的時(shi)⭐間内達到溫(wēn)度要求。

1.3.2 預熱(re)方法

波峰焊(han)機中常見的(de)預熱方法有(you)三種:①空氣對(duì)流加熱;②紅外(wai)加熱器加熱(rè);③熱空氣和輻(fú)射相結合的(de)方法🌐加熱。

1.3.3 預(yù)熱溫度

一般(ban)預熱溫度爲(wei)130~150℃,預熱時間爲(wei)1~3min。預熱溫度控(kong)制得好,可防(fáng)止虛焊、拉尖(jian)和橋接,減小(xiao)焊料波峰對(dui)基闆的熱沖(chong)🌏擊,有效地解(jiě)決焊接過程(cheng)中PCB闆翹曲、分(fen)層、變形問題(tí)。

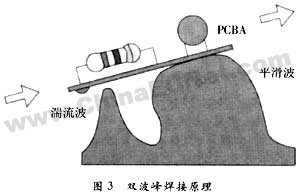

1.4 焊接系統

焊(han)接系統一般(bān)采用雙波峰(feng)。在波峰焊接(jiē)時,PCB闆先接觸(chù)第一👈個波峰(fēng),然後接觸第(di)二個波峰。第(di)一個波峰🔱是(shì)由🏃窄噴嘴噴(pēn)流出🌏的"湍🈲流(liu)"波峰,流速快(kuai),對組件有較(jiào)高的垂直壓(ya)🥰力,使焊料對(duì)尺寸小,貼裝(zhuang)密度高的表(biǎo)面組裝🚩元器(qi)件的焊端有(yǒu)較好的滲透(tòu)性;通過湍🧑🏾🤝🧑🏼流(liú)的熔融焊♉料(liao)在所有方向(xiàng)擦洗組件表(biǎo)面,從而提高(gāo)了焊料的潤(rùn)濕性,并克服(fu)了由于元器(qì)件的複雜形(xíng)狀和取向帶(dài)來的問題;同(tóng)時也克🐕服了(le)焊料的"遮蔽(bi)效應"湍流波(bo)向上❄️的噴射(she)力足以使焊(hàn)劑氣體排出(chu)。因此,即使印(yìn)制闆上不設(she)置排氣孔也(ye)不存在焊劑(jì)氣體的影響(xiǎng),從而大大🍉減(jiǎn)小了漏焊、橋(qiao)接和焊縫不(bú)充實等焊接(jie)缺陷,提高了(le)焊接可靠性(xìng)。經過第一個(gè)波峰的産品(pin),因浸錫時㊙️間(jiān)短以及部品(pin)自身的散熱(rè)等因素,浸錫(xi)後存在着很(hen)多的短路🐇,錫(xi)👅多,焊點光潔(jie)度不正常以(yi)及焊接強度(dù)不足等不良(liang)内容。因此,緊(jǐn)接着必須進(jìn)行浸錫不良(liang)的📧修正,這🈲個(ge)動作由噴流(liú)面較平較寬(kuān)闊,波峰較穩(wen)定的二級噴(pen)🈲流進行。這🏃♂️是(shì)一個"平滑"的(de)波峰,流動速(sù)度慢,有利于(yu)形🏃♀️成充實的(de)焊縫,同時也(yě)可有效地去(qu)除焊端⛹🏻♀️上過(guo)量的焊料,并(bìng)使所有焊接(jie)面上焊料潤(run)♍濕良好,修正(zheng)了焊接👅面♊,消(xiāo)除了可能的(de)拉尖和橋接(jie),獲得充實無(wú)缺陷的焊縫(feng),最終确保🔴了(le)組件焊接的(de)可靠性。雙波(bo)峰基本原理(lǐ)如圖3。

1.5 冷卻

浸(jìn)錫後适當的(de)冷卻有助于(yu)增強焊點接(jie)合強度的🐕功(gōng)能,同時,冷卻(que)後的産品更(gèng)利于爐後操(cāo)作人員的作(zuò)業,因此,浸錫(xi)後産品需進(jìn)行冷卻處理(lǐ)。

2 提高波峰焊(hàn)接質量的方(fāng)法和措施

分(fèn)别從焊接前(qian)的質量控制(zhi)、生産工藝材(cái)料及工藝參(cān)數這三個方(fāng)面探讨了提(tí)高波峰焊質(zhi)量的方法。

2.1 焊(han)接前對印制(zhi)闆質量及元(yuán)件的控制

2.1.1 焊(hàn)盤設計

(1)在設(she)計插件元件(jiàn)焊盤時,焊盤(pán)大小尺寸設(she)計應合适🌈。焊(han)盤太大,焊料(liào)鋪展面積較(jiào)大,形成的焊(hàn)點不飽滿,而(ér)較小📐的焊盤(pan)銅箔表面張(zhāng)力太小,形成(chéng)的焊點爲不(bú)浸☔潤焊點。孔(kǒng)徑與🔴元件引(yin)線的配合間(jiān)隙太大,容易(yi)虛焊🔞,當孔徑(jìng)比引線寬0.05~0.2mm,焊(hàn)盤直徑爲孔(kǒng)徑的2~2.5倍時,是(shì)焊接比較理(li)想的條件。

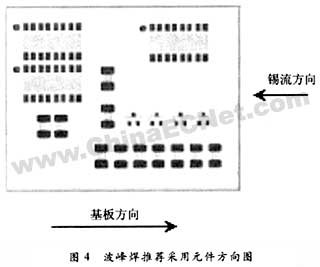

(2)在(zai)設計貼片元(yuán)件焊盤時,應(ying)考慮以下幾(jǐ)點:①爲了盡量(liang)去除"陰影效(xiào)應",SMD的焊端或(huò)引腳應正對(duì)着錫流的方(fang)向,以利于與(yu)錫流💞的接🚩觸(chù),減少虛焊和(hé)漏焊,波峰焊(han)時推薦采用(yong)的元件布置(zhì)方向圖如😍圖(tú)4所示;②波峰焊(hàn)接不适合于(yu)細間距QFP、PLCC、BGA和小(xiao)間🤩距SOP器件焊(han)接,也就是說(shuo)在要波峰焊(hàn)接的這一面(miàn)盡量不要布(bu)置這類元🐇件(jian);③較小的元🏃🏻件(jiàn)不應排在較(jiào)大的元件後(hòu),以免較大元(yuán)件妨礙錫流(liú)與較小元👈件(jiàn)的焊盤接觸(chu),造成漏焊。

2.1.2 PCB平(ping)整度控制

波(bo)峰焊接對印(yìn)制闆的平整(zheng)度要求很高(gāo),一般要求♈翹(qiao)曲度要小于(yu)0.5mm,如果大于0.5mm要(yao)做平整處理(lǐ)。尤其是某些(xie)印制闆厚度(du)隻有🐉1.5mm左右,其(qi)翹曲度要求(qiú)就更高,否則(zé)無法💛保證焊(han)接質量。

2.1.3 妥善(shàn)保存印制闆(pan)及元件,盡量(liang)縮短儲存周(zhou)期

在焊接中(zhong),無塵埃、油脂(zhī)、氧化物的銅(tóng)箔及元件引(yǐn)線🧑🏾🤝🧑🏼有利于🥰形(xíng)成合格的焊(hàn)點,因此印制(zhì)闆及元件應(ying)保存在幹燥(zào)🚶、清潔💋的環境(jìng)下⚽,并且盡量(liàng)縮短儲存周(zhou)期。對于放置(zhì)時間較長的(de)印制闆,其表(biao)面一般要做(zuo)清潔處理,這(zhe)樣可提高可(ke)焊性,減💜少虛(xū)焊和橋接,對(dui)表☔面有一定(ding)程度氧化的(de)元件引腳,應(yīng)先☁️除去其表(biǎo)面氧化層。

2.2 生(sheng)産工藝材料(liao)的質量控制(zhi)

在波峰焊接(jie)中,使用的生(shēng)産工藝材料(liao)有:助焊劑和(he)焊🌈料。

2.2.1 助焊劑(jì)質量控制

助(zhu)焊劑在焊接(jiē)質量的控制(zhi)上舉足輕重(zhòng),其作用是:(1)除(chu)去焊接表面(miàn)的氧化物;(2)防(fang)止焊接時焊(hàn)料和焊接表(biao)面再氧✂️化;(3)降(jiang)低焊料的表(biǎo)面張力;(4)有助(zhu)于熱量傳遞(di)到焊🤩接區。目(mu)前波峰焊接(jiē)所采用的多(duo)爲免清洗🍉助(zhù)焊劑。選擇助(zhù)焊劑💋時有以(yi)下要求:(1)熔點(diǎn)比焊料低💋;(2)浸(jìn)潤擴散速度(dù)比熔化焊料(liào)快;(3)粘度和比(bi)重比焊料小(xiǎo);(4)在常溫下貯(zhu)存穩定。

2.2.2 焊料(liào)的質量控制(zhi)

錫鉛焊料在(zài)高溫下(250℃)不斷(duan)氧化,使錫鍋(guō)中錫-鉛焊料(liào)♊含錫量不斷(duàn)下降,偏離共(gòng)晶點,導緻流(liu)動性差,出現(xian)連焊🈲、虛焊、焊(han)點強度不夠(gòu)等質量問題(ti)。可采用以下(xià)幾個方法來(lai)解決這個問(wen)題:①添加氧化(huà)還原劑,使已(yi)氧化的SnO還原(yuán)爲Sn,減小錫渣(zha)的産💞生;②不斷(duan)除去浮渣; ③每(měi)次焊接前添(tiān)加一定量的(de)錫;④采用含抗(kang)氧化磷的焊(hàn)料;⑤采用氮氣(qì)🔞保護,讓氮氣(qì)把焊料與空(kōng)氣隔絕開來(lai),取代普通✂️氣(qi)體,這樣就避(bì)免了浮渣的(de)産生,這種方(fang)法💃要求對設(she)備改型,并提(ti)供氮氣。

目前(qian)最好的方法(fa)是在氮氣保(bǎo)護的氛圍下(xia)使用含磷的(de)焊料,可将浮(fu)渣率控制在(zài)最低程度,焊(han)接缺陷最少(shao),工藝控制❗最(zui)佳。

2.3 焊接過程(chéng)中的工藝參(cān)數控制

焊接(jiē)工藝參數對(dui)焊接表面質(zhi)量的影響比(bǐ)較複雜,并涉(she)及到較☀️多的(de)技術範圍。

2.3.1 預(yu)熱溫度的控(kong)制

預熱的作(zuo)用:①使助焊劑(jì)中的溶劑充(chōng)分發揮,以免(miǎn)印制🏃♀️闆通過(guo)焊錫時,影響(xiang)印制闆的潤(rùn)濕和焊點的(de)形成;②印💘制闆(pan)在焊接前⭕達(dá)到一定溫度(du),以免受到熱(rè)沖擊産生翹(qiào)曲變形。一般(ban)預熱溫度控(kong)制在180~210℃,預熱時(shí)間1~3min。

2.3.2 焊接軌道(dào)傾角

軌道傾(qing)角對焊接效(xiào)果的影響較(jiào)爲明顯,特别(bie)是在焊接高(gao)密度SMT器件時(shi)更是如此。當(dang)傾角太小時(shi),較易♻️出現😄橋(qiáo)接🔴,特别是焊(han)接中,SMT器件的(de)"遮蔽區"更易(yì)出現橋接;而(ér)✉️傾角過大,雖(sui)然有利于橋(qiáo)接的消除,但(dan)焊點吃錫量(liàng)太小,容易産(chǎn)生虛焊。軌道(dao)傾角應控制(zhì)在5°~8°之間。

2.3.3 波峰(fēng)高度

波峰的(de)高度會因焊(han)接工作時間(jian)的推移而有(yǒu)一些變化,應(ying)在焊接過程(cheng)中進行适當(dāng)的修正,以保(bao)證理想高度(dù)進行焊🧑🏽🤝🧑🏻接波(bō)⛹🏻♀️峰高度,以壓(yā)錫深度爲PCB厚(hou)度的1/2~1/3爲準。

2.3.4 焊(hàn)接溫度

焊接(jiē)溫度是影響(xiang)焊接質量的(de)一個重要的(de)工藝參數⭐。焊(hàn)接溫度過低(dī)時,焊料的擴(kuo)展率、潤濕性(xìng)能變差,使焊(han)盤或🛀元器件(jiàn)焊端由于不(bú)能充分的潤(rùn)濕,從而産生(sheng)虛焊、拉尖👌、橋(qiáo)接等♻️缺陷;焊(hàn)🥰接溫度🍓過高(gao)時,則加速了(le)焊盤、元器件(jian)引🐕腳及焊料(liao)的氧化,易産(chan)生虛焊。焊接(jie)溫度應控制(zhì)在250±5℃。

3 常見焊接(jie)缺陷及排除(chú)

影響焊接質(zhi)量的因素是(shì)很多的,表1列(liè)出的是一些(xie)常見缺陷及(ji)排除方法,以(yǐ)供參考。

波峰(fēng)焊接是一項(xiàng)精細工作,影(ying)響焊接質量(liàng)的因素也很(hěn)多,還需我們(men)更深一步地(dì)研究和讨論(lun),以期提高波(bo)🌐峰焊的工藝(yì)知識。

文章整(zhěng)理:昊瑞電子(zǐ) /

Copyright 佛山市順(shun)德區昊瑞電(dian)子科技有限(xiàn)公司. 京ICP證000000号(hào)

總 機 :0757-26326110 傳 真:0757-27881555 E-mail: [email protected]

地(di) 址:佛山市順(shùn)德區北滘鎮(zhèn)偉業路加利(lì)源商貿中心(xīn)8座北翼5F 網站(zhan)技術支持:順(shun)德網站建設(shè)

›••